Costo dell’energia elettrica in Italia e industria metalmeccanica: impatti e strategie

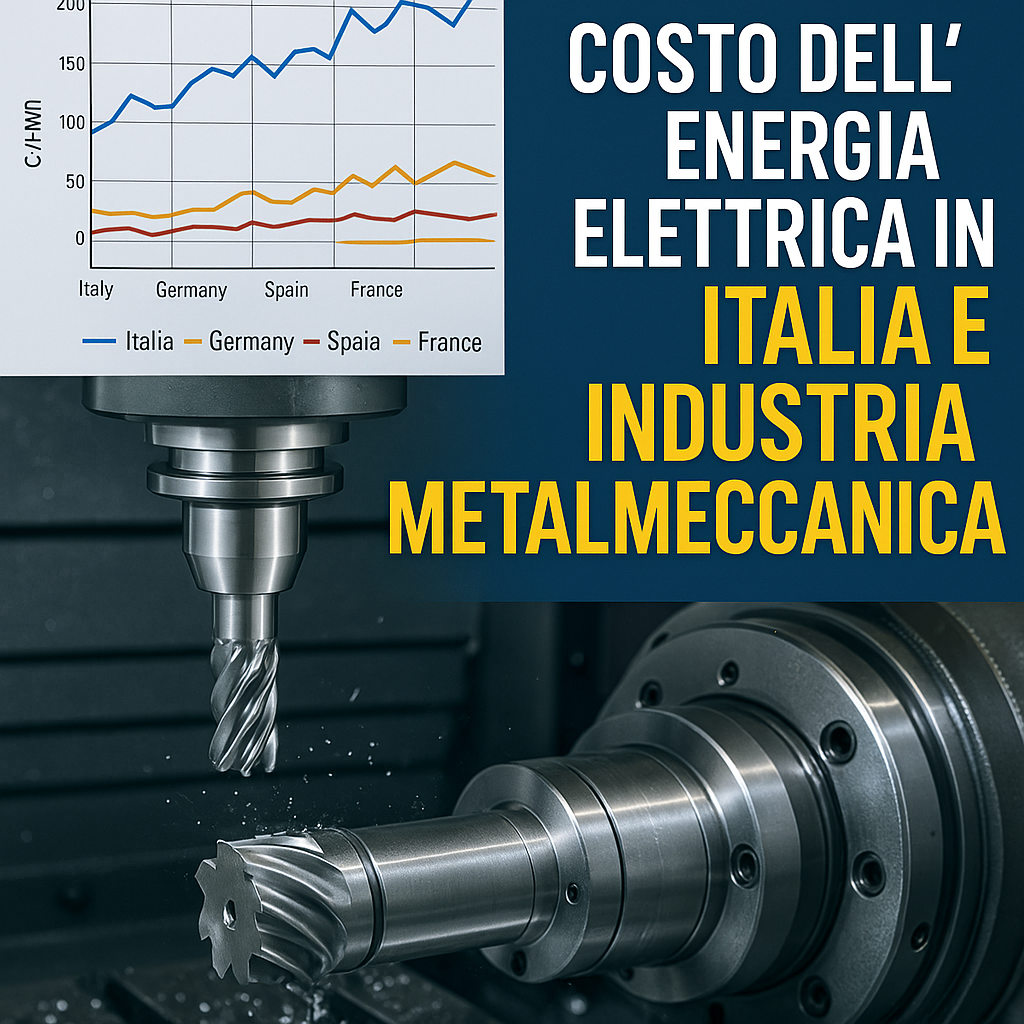

Negli ultimi anni il costo dell’energia elettrica in Italia è rimasto tra i più elevati in Europa, con ripercussioni dirette sull’industria metalmeccanica. Nel 2024 il prezzo medio all’ingrosso dell’elettricità in Italia è stato di circa 108–109 €/MWh, nettamente superiore a quello di Germania (78 €/MWh), Spagna (63 €/MWh) e Francia (58 €/MWh). Anche nei primi mesi del 2025 la forbice resta ampia: ad aprile 2025 l’Italia ha pagato 121 €/MWh, contro soli Costo dell’energia elettrica in Italia e industria metalmeccanica: impatti e strategie 35 €/MWh in Spagna e 43 €/MWh in Francia. Secondo il Centro studi di Unimpresa, in media le imprese italiane hanno sostenuto un costo energetico superiore del 24% alla media UE, con un gap fino al 47% rispetto ai principali concorrenti europei. In pratica, le aziende italiane pagano ogni giorno “più di tutti gli altri Paesi”: come sottolinea Unimpresa «pagare l’energia più di tutti gli altri Paesi significa… regalare fette di mercato ai nostri competitor europei».

Prezzi energetici in Italia e confronto europeo

Negli ultimi 12–24 mesi l’Italia ha continuato a scontare prezzi energetici strutturali elevati. Nel 2024 il prezzo medio all’ingrosso dell’elettricità è rimasto sui 109 €/MWh, ben al di sopra delle medie di Francia e Spagna. Questo gap si riflette nelle bollette industriali: Unimpresa calcola che nel periodo 2021–2024 l’Italia presenta il costo medio per le imprese più alto d’Europa (212 €/MWh) rispetto alla Francia (179 €/MWh), Germania (170 €/MWh) e alla media UE (181 €/MWh).

Le ragioni di questa disparità sono molteplici: forte dipendenza dal gas – più del 40% dell’elettricità italiana è prodotta con gas, contro il 3% in Francia – elevati oneri di rete e fiscali, e un mix energetico con minori fonti rinnovabili (sebbene in crescita). Nel 2024 infatti l’Italia ha aumentato molto la produzione da rinnovabili: oltre il 50% dell’energia elettrica consumata da inizio anno proviene da fonti pulite (eolica, solare, idroelettrico), ma questa percentuale è “a macchia di leopardo” e non basta ancora a far scendere significativamente i prezzi all’ingrosso.

Al confronto, altri Paesi OCSE/UE hanno politiche energetiche più favorevoli: ad esempio la Spagna investe massicciamente nelle rinnovabili (ha costi energetici medi circa la metà di quelli italiani) e paesi come la Francia beneficiano di nucleare stabile a basso costo. Il risultato è che, pur in un contesto internazionale di prezzi in calo dal picco del 2022, l’Italia rimane fanalino di coda in termini di prezzo unitario per l’industria. Ad aprile 2025, ad esempio, in Germania si è pagato 78 €/MWh mentre in Italia 121 €/MWh, evidenziando come il differenziale non sia legato solo a fenomeni temporanei ma a fattori strutturali.

Impatti sui processi produttivi e organizzazione dei turni

I costi energetici così elevati gravano in modo particolare sulle imprese metalmeccaniche, dove le macchine utensili e gli impianti ausiliari sono motori di consumo intensivo. Una singola fresa o centro di lavoro CNC può avere motori da decine di kW, e routine come la lavorazione di sgrossatura/finissaggio (tornitura, fresatura, rettifica) richiedono ore di alimentazione a pieno regime. Ad esempio, un motore elettrico da 50 kW attivo 10 ore al giorno consuma circa 500 kWh giornalieri. In uno stabilimento medio il consumo elettrico totale include anche aria compressa, riscaldamento delle macchine, illuminazione e sistemi di aspirazione: ogni ora di produzione comporta decine o centinaia di euro di costo. Tutto ciò si traduce in maggior costo per pezzo prodotto, specialmente nei cicli ad alta intensità.

L’alto costo dell’energia influenza anche l’organizzazione del lavoro e i turni produttivi. Alcune officine cercano di concentrare le lavorazioni più energivore nelle fasce orarie serali e notturne (tariffe F2/F3) quando le tariffe sono in parte più basse, oppure pianificano interventi di manutenzione straordinaria nel fine settimana. Ad esempio, un reparto lucido-potenza o una linea di foratura possono essere programmati per le ore serali di bassa tariffa, bilanciando il carico elettrico. In generale, le aziende metalmeccaniche devono calibrare la copertura di carico: se da un lato turni 24/7 aiutano a sfruttare apparecchiature e ammortizzare i costi fissi, dall’altro il prezzo più alto nelle ore di punta spinge a ridurre i consumi non strettamente necessari durante il giorno.

Inoltre, la necessità di continuità produttiva e precisione nelle lavorazioni non permette di sacrificare la qualità per risparmiare energia: la regolazione continua delle macchine, il raffreddamento dei pezzi, i robot ausiliari devono restare operativi. Di conseguenza, il peso delle bollette è un costo fisso che spesso incide per diverse percentuali sul totale delle spese di produzione di un’officina metalmeccanica, riducendo i margini di profitto e la capacità di investire in innovazione.

Transizione energetica: soluzioni e ottimizzazioni in officina

Per contrastare il caro bollette, molte aziende del settore metalmeccanico hanno avviato progetti di efficientamento energetico. Le strategie principali includono:

- Impianti fotovoltaici su copertura – Negli ultimi anni è cresciuta l’installazione di pannelli solari sui tetti dei capannoni. Aziende come TCT Srl hanno investito in impianti fotovoltaici anche decenni fa, arrivando a coprire parte del fabbisogno interno con energia rinnovabile auto-prodotta. Secondo fonti di settore, «diverse realtà stanno installando pannelli solari» per ridurre l’acquisto di energia dalla rete. Sebbene la produzione solare sia stagionale, anche in inverno l’autoconsumo riduce il fabbisogno pagato in bolletta. Alcune aziende affiancano agli impianti FV sistemi di accumulo con batterie per massimizzare l’autoconsumo nelle ore diurne e consentire un certo uso di notte a costo virtualmente nullo.

- Efficienza degli impianti e automazione – Si introducono motori elettrici ad alta efficienza (IE3/IE4), inverter per la regolazione dinamica delle pompe e dei compressori, illuminazione LED, e coibentazioni termiche per forni/essiccatoi. Migliorare la coerenza della pianificazione riduce i picchi di assorbimento: ad esempio, alcuni software di gestione permettono di sequenziare automaticamente l’avvio delle macchine evitando di accendere contemporaneamente più carichi pesanti (ciò abbassa la potenza di punta richiesta dall’impianto).

- Software di monitoraggio energetico – L’adozione di contatori intelligenti e piattaforme di energy monitoring consente di analizzare i consumi macchina per macchina (a livello di reparto o reparto) e individuare sprechi. Con sistemi SCADA o cloud basati su IoT è possibile avvisare in tempo reale sui consumi anomali (es. macchine inattive che restano accese) e ottimizzare i parametri operativi per risparmiare kWh.

- Gestione della domanda – Alcuni operatori valutano formule contrattuali “a fasce” o partecipano a programmi di Demand Response, spostando carichi flessibili nelle fasce orarie a tariffa minore (ad esempio lavorazioni leggere nelle ore serali o turni extra nel weekend).

Queste misure, insieme a investimenti in ricerca e innovazione, mirano a migliorare la sostenibilità energetica del settore. La transizione energetica è un tema rilevante: l’Italia punta a rinnovabili e automazione, come evidenzia l’aumento di produzione green (oltre il 50% da rinnovabili nella generazione elettrica complessiva del 2025). Non a caso si parla sempre più di “officine 4.0 energetiche” dove si integrano accumuli, sensori e software dedicati.

Prospettive di competitività e testimonianze di officina

Nonostante politiche di incentivi e ogni sforzo di efficienza, operare in Italia rimane complicato a causa dei costi energetici elevati. Aziende manifatturiere di ogni dimensione segnalano che, anche dopo aver ridotto i consumi e autoprodotto energia, il costo unitario rimane più alto rispetto a quello sostenuto dai concorrenti esteri. Per fare un esempio concreto, l’impresa TCT Srl – specializzata in utensili di metallo duro – produce oggi 20% dell’energia necessaria con il proprio impianto fotovoltaico di copertura. Eppure i suoi responsabili ammettono che il costo della materia prima energia in bolletta è comunque penalizzante rispetto ad aziende simili in Francia o Germania. Secondo Unimpresa, pagare l’elettricità in Italia “fino al 47% in più rispetto alle concorrenti europee” erode i margini e «condanna interi settori alla marginalità».

Dal punto di vista dell’officina, questo significa che ogni decisione di produzione va meditata anche in funzione delle tariffe energetiche: si cerca di mantenere standard di precisione e continuità (garantendo tolleranze strettissime e consegne puntuali), ma allo stesso tempo si monitorano costantemente i consumi di ogni macchina. Molte medie imprese metalmeccaniche hanno adottato contatori per reparto e orari di stand-by ottimizzati per spegnere i macchinari nei momenti di inattività. Spesso gli uffici tecnici pianificano ordini e pianificazioni di produzione per minimizzare l’uso contemporaneo di più impianti energivori, e dedicano budget rilevanti a impianti fotovoltaici e sistemi di illuminazione a basso consumo.

Le difficoltà però restano: come sottolinea ancora Unimpresa, «pagare l’energia più di tutti gli altri Paesi significa partire ogni giorno con un handicap». In termini pratici, si traduce nell’impossibilità di competere sui prezzi di vendita a parità di condizioni tecnologiche, nel ritardo nell’automazione imposte da conti economici più stretti, e a volte anche nella rinuncia a nuovi investimenti.

In sintesi, i dati recenti confermano che il costo dell’energia in Italia è un problema strutturale che grava sull’industria metalmeccanica. Le aziende reagiscono con soluzioni concrete: investendo nel fotovoltaico di officina, adottando tecnologie più efficienti e implementando software di monitoraggio energetico. Tuttavia, finché il prezzo dell’elettricità resterà ancorato a fattori come il gas e oneri elevati, mantenere alta competitività continuerà a essere una sfida impegnativa per il settore.

Fonti: dati GME/ARERA e ricerche specialisti, statistiche Eurostat, studi di Unimpresa.